今回の動画はBACcTチャンネル日本細菌検査の野﨑が富士物産の取締役工場長の小林長治さんにインタビュー形式でHACCP認定工場のキッチン内に迫ります。

前回は工場のこだわりの部分を解説してもらいながら、工場の様子をお届けしましたが、今回はキッチンの中に入ります。高度な衛生管理の下で作られる美しい料理が作られる仕組みをぜひご覧ください。

動画は主に1つの内容で構成されています。

① 富士物産の食品工場を見学してみた

ではさっそく見ていきましょう。

①富士物産の食品工場を見学してみた

キッチンの中は、製造現場、乾燥室、調理室、冷却室という流れで見学していきます。読み進めていただくことで、富士物産の衛生へのこだわりが伝わってくることでしょう。

製造現場

入ってすぐに分かるのは、衛生に配慮してモノづくりをしていることです。というのも見学した日は肉巻きを作っていました。富士物産では、商品のほとんどが手作りで行われています。機械で商品を流していくのではなく、手作りであることが特長になります。ニオイに関しては、オゾンのおかげです。(オゾンに関しては前回の記事をご覧ください。)結果的に、作業者にとっても快適な空間で調理できていると言えます。

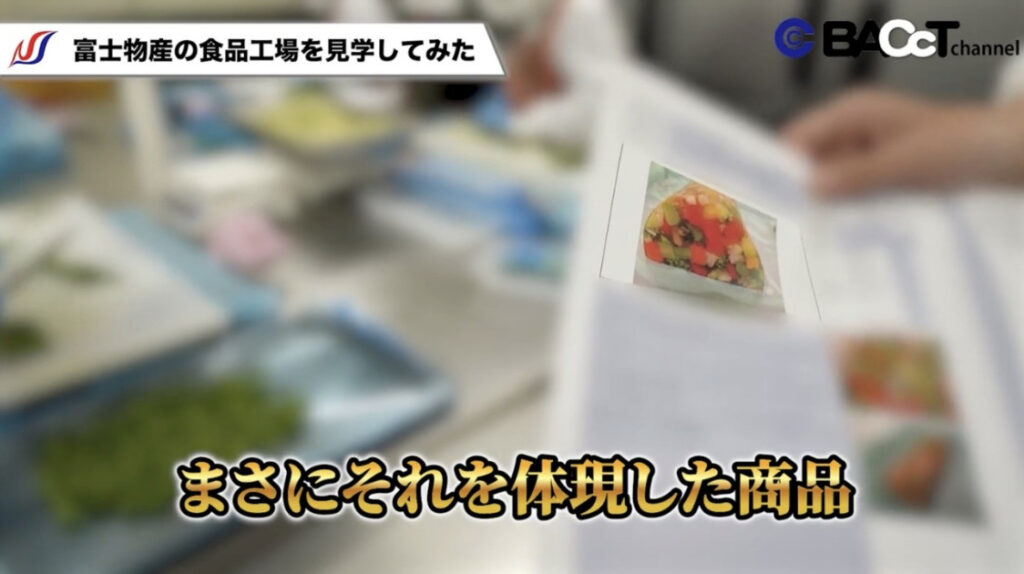

また製造現場における作業の工程は、指示書(製造日報)が作られており、その通りに人が作っていきます。何をどのくらいの大きさで切るのか、色、配置や組み合わせまで細部にわたって書かれています。指示書は料理が出来上がるまでずっと付いて回るのです。

本当に手間暇がかかっていることが分かります。

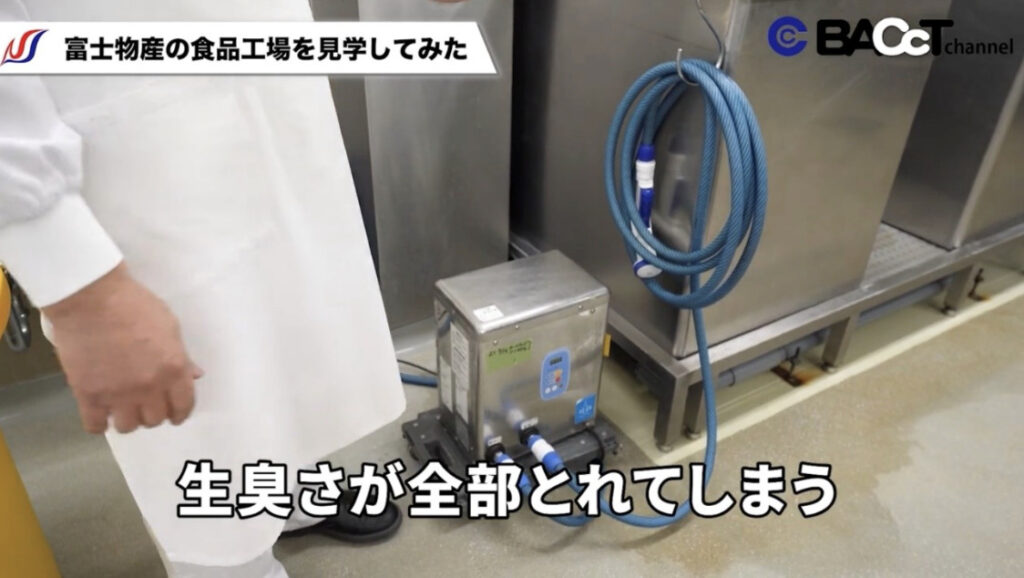

魚を扱っている部屋

魚を扱っているのにも関わらず生臭いニオイは一切しません。というのもオゾン水を使用しているからです。作業が終わってからオゾン水を撒くことで、消毒と消臭効果でキレイな状態が保たれます。

続いて富士物産の原点とも言えるスモークサーモンを作っている場所に行きました。40年前からこの商品を作っております。現在は、当時の機械と違ったもので燻しています。機械の中も清掃しており、とてもキレイな状態になっています。

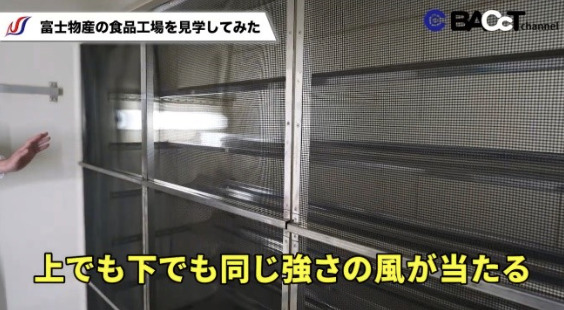

一度に200kgぐらいのスモークサーモンを作っています。他にも魚を乾燥する部屋であったり、一時保管の冷凍庫・冷蔵庫があったりします。乾燥室では、どの位置に魚を置いても同じように乾燥させることができる環境になっています。そのため天井を低くしており風が巡回できるようになっているのです。

巡回するために天井にはファン(下図:左)がついており、天井の空気を押しだし、その空気を受ける壁にはフィン(下図:右)がついています。よって上にも下にも均等に風を送れるようになっているのです。干物屋さんでも同じように乾燥させるために、この様な乾燥室の設定になっています。

乾燥させるのに一番のポイントは?

魚をゆっくり外側も内側も同じように水分を抜くことが大切です。表面ばかり乾いていても中に水が残っているといいスモークができません。全体に均質に風を当てることが大切なのです。

調理室

下処理の方で下準備の終わったものを調理する部屋になります。例えば、レンジの上で焼いたり煮たりする調理もありますし、大型の回転式の回転釜でスープや煮込みを作ることもあります。最近は流行っているバリオ(大量調理器具)も利用しています。

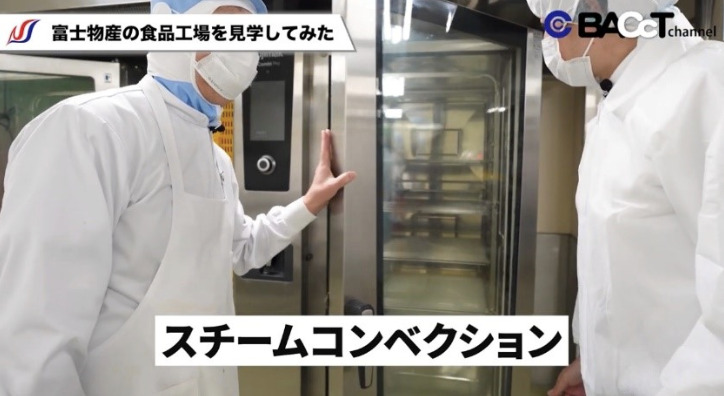

一番主力になっている機械がスチームコンベクション(左図)です。というのも1つの機械で煮る・焼く・蒸すなんでもできてしまうのです。使い方も簡単で、電子レンジのようにモードを選択するだけで機械が動きます。

食材に応じて仕様書があり、それに基づいて時間なども設定しています。指示書通りにセットするだけで済むのです。

HACCPを取り入れているため

各機械の記録を全部取っています。記載内容は調理して出来上がった料理についてです。例えば、担当者が誰で、いつ入れて、いつ出したのか、中心の温度も測っているのです。

全商品1つ1つ行っているので、追跡が可能になっています。日報にも同じものを書くので富士物産は、ダブルチェックを必ず行っているのです。衛生管理について、これだけのことを続けています。また17年も建っている工場はキレイな状態を維持していました。このことからも管理をきちんと行っていることがうかがえます。

調理したものを冷却する部屋

ブラストチラー(上図)を採用しており火入れや加熱した商品をなるべく短時間で冷やすための機械を導入しています。ただ冷蔵庫に入れるよりも、この機械に入れる方が早く冷やすことができます。あと液体ものを冷やすための水槽も完備しています。氷点下の水が対流しており、マイナス2℃~3℃の水が循環しています。底の方は動かないので凍っています。冷蔵庫では、ボイルした野菜が入れられており、反対側の型詰めのエリアに繋がっているのです。

これもHACCP取り入れているポイントの一つです。キッチンで作られた料理は、別のエリアに運ばれます。導線が全部流れるように決まっているため料理が途中で工程を戻ることはないのです。

いかがだったでしょうか?HACCPを取り入れて商品の品質を徹底的に管理している富士物産の仕組みづくりこそ、お手本とする企業が多いかと思います。HACCPのポイントは商品の製造工程で必ず戻らず前へ進むことです。そうすることで危機管理や特定ができるということに繋がるのです。次回は、さらに商品が安全に出荷されるまでの流れに迫ります。

今回の動画はこちらです。