今回の動画はBACcTチャンネル日本細菌検査の髙橋が株式会社陣中の品質管理室の室長の荒木さんにインタビュー形式で、牛タン製品ができるまでに迫ります。

原料処理から包装・殺菌・冷凍まで、各工程に張り巡らされた衛生動線とルール設計。そこには、“誰でも迷わず実践できる”仕組みづくりへのこだわりがあります。

冷凍庫と製品化室の動線設計、虫対策を意識した照明、段ボール排除のルール、長靴洗浄の徹底——一つひとつの工夫が、現場の衛生と品質を支えています。

今回の動画では、惣菜製造の工程から前処理・スライス・洗浄・計量まで、5つのエリアを順に紹介。

「衛生管理の仕組み化とは何か?」を、現場のリアルから紐解いていきます。

動画は主に5つの内容で構成されています。

①惣菜の工程

②半製品冷凍庫/常温庫

③前処理室

④スライス室

⑤洗浄室/計量室

では順番に見ていきましょう。

①惣菜の工程

陣中では、牛タンを活用した惣菜製品の製造を行っています。代表的な商品には、具入りラー油やレトルト製品などがあり、いずれも自社工場で丁寧に加工されています。作業は3つの工程で行われます。

①原料処理と加熱工程

まず、選別された牛タンの部位を大きな釜で湯がき、加熱処理を行います。並行して、タレ類の製造も行われており、毎日決められた量を安定して仕込んでいます。

加熱後の牛タンは一時的に冷却するため、冷蔵庫で保管されます。冷却が完了したら、充填殺菌室へと移され、瓶詰などの工程に進みます。

➁充填・殺菌・包装の流れ

ラー油の具材などは鍋で加熱した後、組み込み式の充填機を使って容器に詰められます。その後、製品はラインに乗り、金属探知機による異物検査、巻き締め真空機による脱気・密封処理を経て、加熱殺菌が施されます。

レトルト製品の場合は、真空機で空気を抜いた後、レトルト釜で高温殺菌を行います。これらの工程の合間には、清掃作業も欠かせません。1回の清掃には約30分を要し、衛生管理が徹底されています。

③設備と機能:多様な加工に対応

工場内には、急速冷凍機、スチームコンベクション、ピロー包装機※、包餡機※など、商品によって利用するための多彩な設備が整っています。

また、惣菜室には弁当製造スペースも設けられており、焼き機や炊飯器を使って弁当の製造が可能です。製造された弁当は、プロトン急速冷凍機で凍結され、解凍後も作りたてのような品質を保てるよう工夫されています。

さらに、スモーク機も導入されており、燻製製品の製造にも対応しています。よって今後スモーク製品など新しい商品が開発される可能性もあるのです。

※ピロー包装機:コンビニのドレッシングなどに使われる真空パックのような包装ができる機械。

※包餡機:饅頭のように具材を包み込む加工ができる機械。

②半製品冷凍庫/常温庫

製品化前の半製品は、適切な温度帯での保管が求められます。このエリアには、冷凍庫と常温庫の2種類の保管庫が設けられており、それぞれの特性に応じた管理が行われています。

- 半製品冷凍庫では、ロットごと・商品ごとに先入れ先出し(FIFO)を徹底。製品化室と直結しているため、製品化のタイミングでスムーズに取り出すことが可能です。冷凍庫から製品化室への動線が短く、温度管理と作業効率の両立が図られています。

- 半製品常温庫には、ラー油やレトルト商品など、常温での保管が適しているアイテムを収納。こちらもロット管理を行い、製品化の工程に合わせて取り出しやすい配置が工夫されています。

このように、製品化工程に直結する保管庫の設計と運用は、品質保持と作業効率の両面で重要な役割を果たしています。

③製品化室

製品化室は、半製品を最終製品へと仕上げる重要な工程を担う場所です。冷凍庫から取り出した半製品は、ここで包装や賞味期限の印字などを経て、出荷可能な状態へと整えられます。

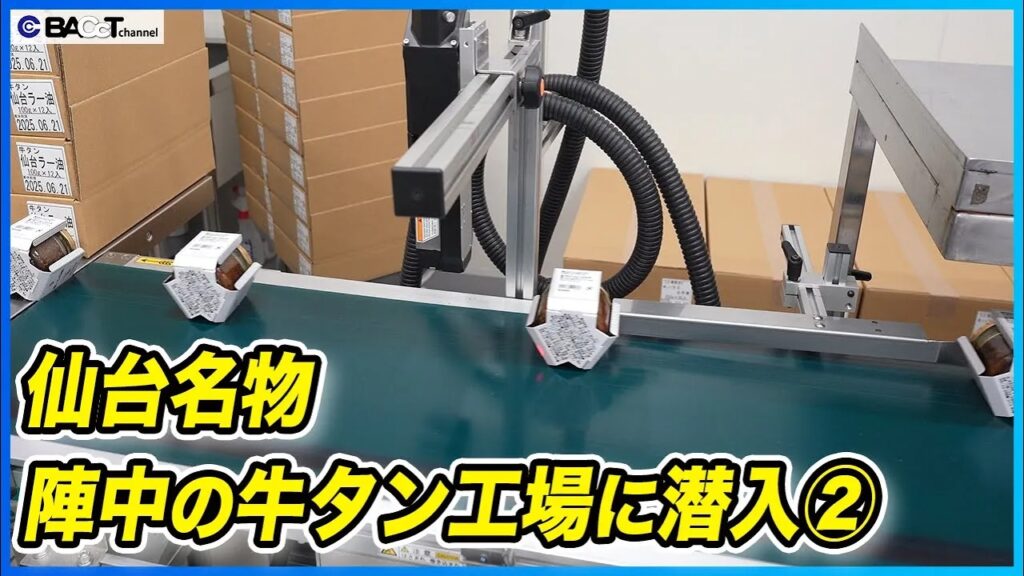

①包装・賞味期限印字

コンベア上に商品を流しながら、瞬時に賞味期限を印字する仕組みを採用。スピードと正確性を両立し、ロット管理にも貢献しています。

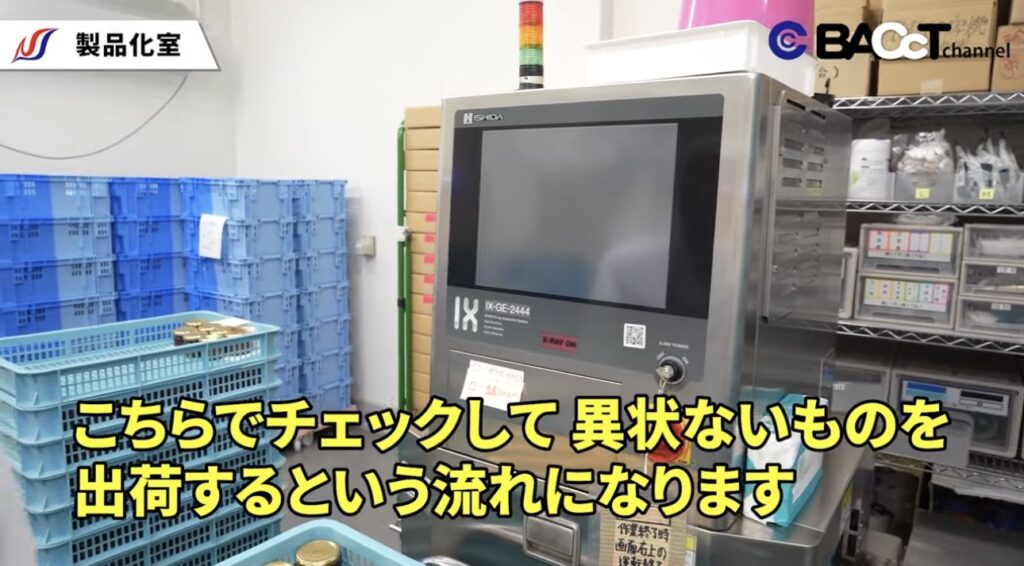

➁ X線検査による異物チェック

レトルト商品はアルミパウチ包装のため、金属探知機では検査ができません。そこでX線検査機を導入し、ガラス・セラミック・金属などの異物混入をチェック。安全性を確保したうえで出荷されます。

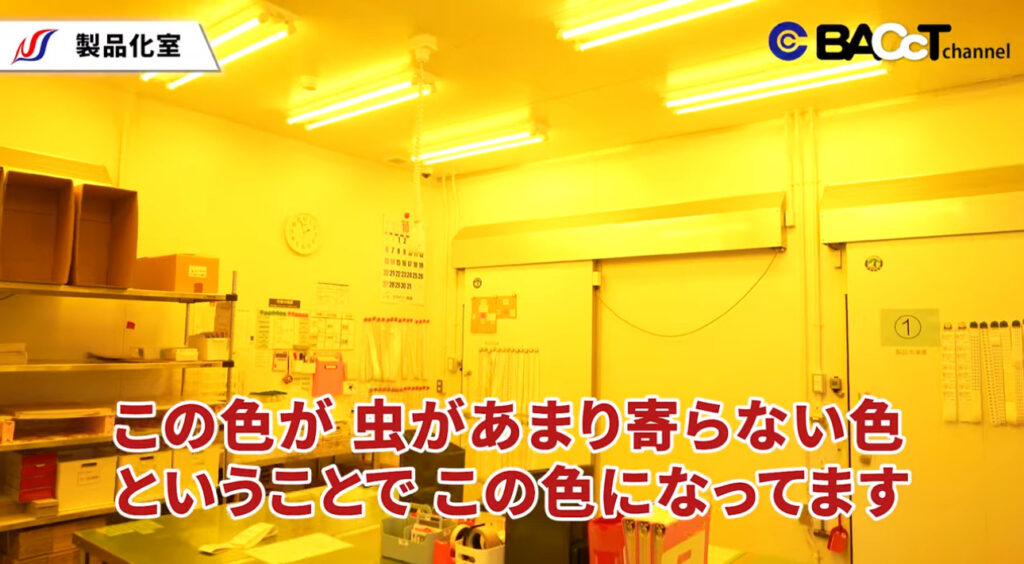

③虫対策としての照明設計

製品化室では、外部と繋がるシャッターを通じて商品の受け渡しが行われるため、虫の侵入リスクがあります。そこで、虫が寄りにくい波長の蛍光灯を使用し、衛生環境を維持しています。

このように、製品化室では「スピード・正確性・安全性・衛生」の4要素を両立させる工夫が随所に施されています。現場の課題に寄り添った設計と運用が、品質管理の要となっているのです。

④資材室/入荷口/原材料室

衛生管理の要となるのが、資材や原材料の入荷から保管・製品化までの流れです。各工程で「清潔区と汚染区の分離」「異物・温度管理」「誰でも分かる運用ルール」の3点を徹底することで、品質と安全性を守っています。

①資材室:汚染区から清潔区への適切な移行

- 製品化室で使用する資材(化粧箱、瓶など)を管理する部屋で、汚染区に位置づけられています。

- 瓶ものなどは、ビニールカーテン内で開封し、清潔区へ持ち込むことで交差汚染を防止。

- 段ボールは清潔区に持ち込まないルールを徹底。

- 各製品の化粧箱には、入数・発注目安・発注単位・リードタイムなどを明記し、誰でも迷わず運用できる仕組みを整備。

➁入荷口:受け入れ基準の明確化と虫対策

- 製品化室と同様に、虫が寄りにくい蛍光灯を使用し、外部との接点における衛生リスクを軽減。

- 納品時には、品名・数量・期限表示・品温を記録し、問題ないものだけを受け入れる運用。

- 品温は放射温度計で測定し、規格外の温度品は受け入れ不可とする明確な基準を設けています。

③原材料室と解凍準備室:段ボール排除と汚染区管理

- 受け入れた原材料は汚染区にある原材料室へ入庫し、保管。

- 解凍が必要な場合は、隣接する解凍準備室(汚染区)で開梱し、段ボールを排除したうえで清潔区の解凍室へ搬入。

- ここでも「段ボールは持ち込まない」ルールを徹底し、異物混入リスクを最小化。

⑤ゴミ庫~洗浄

製造現場では、製品の安全性を守るために「ゴミの管理」と「人の動線管理」が重要な衛生管理項目となります。牛タン工場では、ゴミの種類ごとの分別と臭気・虫対策、さらに人の動線における清潔区・汚染区の分離を徹底しています。

①ゴミ庫:冷蔵・常温で分別管理

- 製造で発生するゴミは、冷蔵ゴミ庫と常温ゴミ庫に分けて管理。

- 冷蔵ゴミ庫:冷凍原材料などの製造時に出るゴミを保管。

- 常温ゴミ庫:事務系のペーパー類などを処理。

- 脱臭機を設置し、原材料由来の臭気を抑制。臭いによる虫の誘引リスクを低減。

- ゴミ庫も衛生管理の対象とし、臭気・温度・虫対策を多角的に講じています。

➁動線管理:汚染区から清潔区への遮断

- 汚染区から清潔区へは自動ドアが開かない設定により、物理的な動線遮断を実施。

- 人の移動においても、静脈認証による入室管理を導入し、誰がどこに入ったかを記録可能に。

③洗浄工程:長靴洗浄による交差汚染防止

- 汚染区から退出する際には、長靴の洗浄工程を必ず実施。

- シャワーで水洗 → 洗剤をつけてブラシでこすり洗い → 清潔区へ移動

- この工程により、床面からの汚染拡散を防止し、清潔区の衛生を守っています。

陣中の惣菜製造では、牛タンを中心とした原料処理から包装・殺菌・冷凍まで、各工程で衛生と品質を徹底的に管理。製品化や資材・原材料の取り扱いにおいては、清潔区と汚染区の明確な区分、温度・異物管理、誰でも運用できるルール整備が実践されています。さらに、ゴミ庫や洗浄工程に至るまで衛生動線が設計されており、全体を通して「安全・安心な製品づくり」を支える仕組みが構築されているのです。

あなたの現場では、衛生管理の動線やルールが“誰でも迷わず実践できる仕組み”になっているでしょうか?工程の設計と運用を見直すヒントとして、陣中の取り組みを一度振り返ってみるのも有効かもしれません。

今回の動画はコチラです。

次の記事はこちらです。