今回の動画はBACcTチャンネル日本細菌検査の髙橋が株式会社陣中の品質管理室の室長の荒木さんにインタビュー形式で、牛タン製品ができるまでに迫ります。

10年前に仙台HACCPで4つ星を取得し、2024年にはFSSC22000の食品安全マネジメントシステムを導入。おいしい牛タンを、安心・安全に届け続ける——そんな実績を持つ食品加工会社の現場から、衛生管理の“生の声”をお届けします。

衛生管理に携わる皆様や食品加工会社の経営者の方々に向けて、認証取得の裏側にある「現場の工夫」や「仕組みづくり」を紹介します。制度やマニュアルだけでは語りきれない、現場目線の改善と実践がここにあります。

動画は主に5つの内容で構成されています。

①入室準備

②入室から解凍庫

③前処理室

④スライス室

⑤洗浄室/計量室

では順番に見ていきましょう。

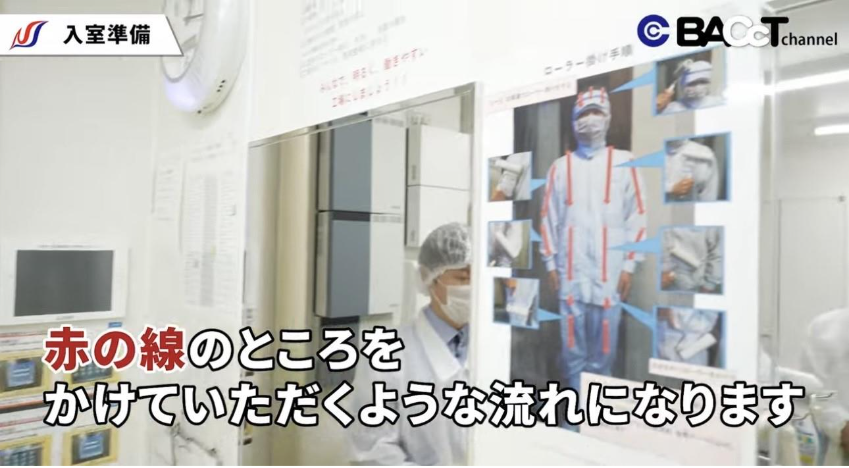

①入室準備

食品工場における衛生管理は、製造ラインに立つ前から始まっています。解凍庫に入室するまでの準備工程には、細菌汚染を防ぐための多層的な対策が施されていました。

①ローラーがけ:異物混入を防ぐ第一関門

入室前の最初のステップは「ローラーがけ」。

- 作業着に付着した毛髪やホコリを除去するための工程

- 写真付きで方向や順番が掲示され、誰でも手順を確認できるようになっている

- “見える化”によって、作業者の意識向上にもつながっている

②鏡チェックとユニフォーム確認

ローラーがけの後は、鏡で髪の毛のはみ出しやユニフォームの汚れを確認。

- 自己チェックを促すことで、責任感と衛生意識を高める

- 汚れがあれば着替えを指示されるなど、ルールが徹底されている

③長靴の管理:個人責任と共有の工夫

長靴の裏面に目を留めると、衛生管理の工夫が見えてきます。

- 作業後は個人が洗浄し、洗い場で管理

- 洗浄の様子が他者にも見える位置にあることで、衛生意識の共有が促されている

④体調申告:自己申告と責任者判断の仕組み

入室前には、体調の自己申告も行われます。

- 傷や体調不良がある場合は責任者に報告

- 責任者が入室可否を判断することで、リスクを未然に防止

⑤手洗いと消毒:マニュアルに基づく徹底手順

手洗いはマニュアルに沿って実施。

- 流水→30秒のもみ洗い→10秒のすすぎ→エアータオル→消毒

- タイマーを使って時間管理し、手順のばらつきを防止

- 消毒方法もマニュアル化され、誰でも確認可能

⑥静脈認証とエアシャワー:入室管理の最終関門

入室は登録者のみ。静脈認証で個人を識別し、エアシャワーで最終除去。

- 両手を挙げて右回転→左回転の動作も定められている

- 機械的な管理と人の動作が組み合わさり、衛生レベルを最大化

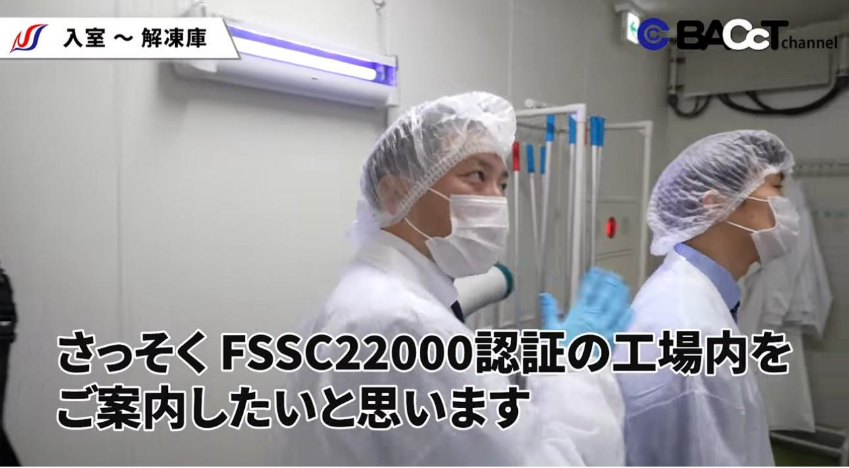

②入室から解凍庫

このエリアでは、FSCC22000認証に基づいた衛生管理が徹底されており、入室から解凍庫までの一連の工程において、記録・分離・温度管理が高いレベルで運用されています。食品安全を守るためには、作業者の衛生状態の管理と、原材料の取り扱い環境の清潔さが不可欠です。特に冷凍肉の解凍工程では、温度ムラによる微生物リスクを防ぐための設計が重要です。たとえば、

- FSCC22000認証の取得:2024年2月に認証を取得し、国際基準に基づいた衛生管理体制を構築。

- 入室後の記録管理:作業者は入室のたびに手洗いや消毒の記録を記入し、衛生措置の実施を“見える化”。

- 牛タンの解凍工程:冷凍状態で仕入れた牛タンは、汚染区で段ボールから取り出し、棚に並べて解凍庫で管理。

- 温度管理の工夫:解凍庫は室温が一定に保たれ、センサーによって温度を常時監視。これにより、解凍ムラを防ぎ、品質と安全性を両立。

このエリアでは衛生管理が工程設計に組み込まれており、FSCC22000認証の理念が現場レベルで実践されています。記録・分離・温度管理の三位一体によって、安心・安全な食品製造が支えられているのです。

③前処理室

牛タンの加工工程では、皮むきからトリミング、ケーシング、冷凍・解凍・スライスまでを一貫して衛生的かつ均質に行うことで、品質と安全性を両立しています。牛タンは部位によって筋肉の質や用途が異なり、またスライス時の形状や厚みによって食感や見た目にも影響します。そのため、加工前の丁寧な処理と温度管理が重要です。

- 皮むきとトリミング:牛タンには皮が付いているため、まず皮を除去。作業台でトリミングを行い、使用部位ごとに分ける。サガリ(下部の筋肉)も除去して用途に応じた整形を行う。

- ケーシング処理:牛タンの盤(断面)の大きさを揃えるためにケーシングを実施。これによりスライス時の均一性が確保される。

- 冷凍・解凍・スライス:ケーシング後に冷凍し、スライス前に解凍。熟成済みの牛タンも一度冷凍してから解凍し、スライスする流れ。温度管理によって品質の安定化と微生物リスクの低減を図っている。

このように、牛タン加工では物理的な整形と温度管理を組み合わせることで、製品の均質性と衛生性を高いレベルで維持しています。工程ごとの目的と手順が明確であることが、安全な食品づくりの土台となっています。

④スライス室

スライス室では、解凍からスライス、選別、真空包装、金属探知までの一連の工程を通じて、製品の均質性と安全性を高める仕組みが確立されています。スライス製品は、見た目や重量のばらつきが品質に直結します。また、異物混入や部位の偏りを防ぐためには、工程ごとの精度と衛生管理が不可欠です。

- パーシャル解凍とスライス:冷凍された牛タンは、スライスしやすい温度帯(パーシャル)まで解凍。機械に投入する際は、先端と下部の径が揃うようにセットし、決められたグラム数でスライスされる。

- 目入れ機による選別:スライス後は目入れ機を通して、赤身や霜降りが偏らないように部位を選別。見た目と食感のバランスを整える工夫がなされている。

- 真空包装と金属探知:深絞り真空機でパック包装を行い、密封状態で品質を保持。その後、金属探知機を通して異物混入のリスクを最終チェックし、半製品として完成。

このように、スライス室では、温度・重量・形状・異物管理といった複数の要素が緻密に設計されており、製品の均一性と安全性を両立させる工程が実践されています。スライスという一見単純な作業にも、確かな技術と衛生意識が息づいています。

⑤洗浄室/計量室

洗浄室と計量室では、衛生管理・労働安全・アレルゲン対策の三つの視点から、空間分離と入室制限を徹底することで、製造工程の安全性と信頼性を高めています。

製造と洗浄を同一空間で行うと、二次汚染や薬剤の飛散リスクが高まります。また、調味料の計量は製品品質に直結するため、限られた人員による厳密な管理が必要です。アレルゲンの取り扱いも、誤混入を防ぐために動線と保管ルールが重要です。

• 洗浄室の分離設計:製造場所とは別室で洗浄を行い、水の飛び跳ねや薬剤の拡散を防止。洗浄機を通して器具を清潔に保つ。

• 労働安全への配慮:洗浄時には保護眼鏡を着用し、薬剤の目への飛散を防止。ホースも床に触れないよう吊るして管理されており、安全意識が徹底されている。

• 計量室の入室制限:調味料の配合は一括で行われ、静脈認証によって限られた人のみが入室・作業可能。

• アレルゲン対策と動線管理:アレルゲンは計量室から直接使用部屋へ持ち込むことで、他エリアへの拡散を防止。従業員用冷蔵庫も設置され、ルールに基づいて保管されている。

このように、洗浄室/計量室では、空間設計・作業ルール・入室管理が連携し、衛生・安全・コンタミ防止の三つの柱が実践されています。現場の細部にまで配慮が行き届いた仕組みが、製品の信頼性を支えているのです。

牛タン加工工場の事例から見えてきたのは、「人の意識」だけに頼らず、「仕組み」で衛生を守るという考え方です。ローラーがけや鏡チェックといった入室前の工程から、温度管理・記録管理・空間分離・静脈認証まで、すべてが衛生リスクを最小化するために設計されています。

衛生管理は、現場の細部に宿ります。そしてその細部を支えるのは、明確なルールと、それを実行できる仕組みです。経営者にとっては、衛生管理の仕組みを整えることが、品質と信頼を守る投資であり、現場担当者にとっては、安心して働ける環境づくりの土台となります。

この事例が、皆様の現場改善や衛生教育の一助となれば幸いです。

今回の動画はコチラです。

次の記事はこちらです。